화학기술이 자동차 경량화 수단으로서의 입지를 높여가고 있다. 탁월한 경량화 효과를 발휘하면서도 생산 비용이나 시간을 절감할 수 있어, 자동차 업계의 과업 중 하나인 연료효율 향상 및 배출가스 저감을 동시에 만족시킬 수 있기 때문이다. 대표적인 화학소재가 바로 '엔지니어링 플라스틱'이다.

엔지니어링 플라스틱 중 하나인 유리섬유강화 플라스틱은 합리적인 비용으로 뛰어난 경량화 효과를 발휘한다. 플라스틱의 원재료인 플라스틱 매트릭스에 유리섬유를 더해 강성을 높이며 강철과 동일한 강성을 낼 때 무게는 약 65% 수준에 불과하다. 여기에 성질이 서로 다른 두 소재를 결합하는 하이브리드 기술까지 적용하면 활용 영역이 무궁무진하다.

27일 업계에 따르면 독일계 특수화학기업 랑세스는 플라스틱끼리 결합, 또는 플라스틱과 금속을 결합하는 하이브리드 기술을 자동차 업계에서 영역을 빠르게 확장하고 있다.

랑세스 고유의 플라스틱-금속 하이브리드 기술은 금속 대비 50% 가벼운 무게로 동일 강성 구현이 가능하다. 그러면서도 제작 비용은 비슷한 수준이어서 쓰임이 증가하고 있다. 랑세스가 '1세대 하이브리드'라고 부르는 이 독보적인 특허 기술은 1990년대 아우디의 플래그십 세단인 A8의 프론트 엔드 부품에 적용된 이래 현재 현대·기아차를 비롯해 BMW, 아우디 등 전세계 70여개 차종에 적용되고 있다. 이후 자동차 루프 프레임, 크로스 카 빔 등 다양한 영역으로 적용이 확대돼 양산되고 있다.

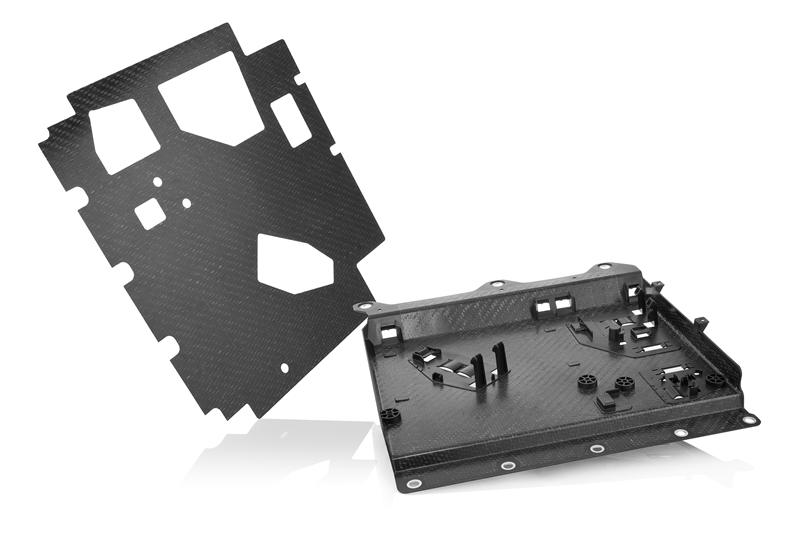

'2세대 하이브리드'로 불리는 랑세스의 플라스틱-플라스틱 하이브리드 기술도 완성차 부품에 적용되는 케이스가 부쩍 늘고 있다. 밀도가 낮아 강철 대비 최대 50%까지 무게 절감이 가능하며 우수한 강도 및 강성으로 인해 안전성 향상에도 기여하는 덕분이다. 메르세데스-벤츠의 SUV인 ‘GLE’의 프론트 엔드 서포트에 적용되고 있으며 안전과 밀접하게 연관돼 있는 브레이크 페달 등에도 채택되는 등 다양한 핵심 부품들로 확대 적용되고 있다.

이외에도 스페어 타이어 보관대, 엔진 실린더 헤드커버, 에어백 하우징, 시트 쉘, 스티어링 로드, 엔진오일 및 기어박스 오일 팬 등이 다양한 자동차 부품들이 엔지니어링 플라스틱으로 제작돼 금속을 대체하는 중이다.

플라스틱 뿐만 아니라 피혁 가공 기술도 자동차 경량화에 기여한다. 마이크로 캡슐을 이용한 랑세스의 혁신적 피혁 가공 기술인 ‘X-라이트(X-Lite®)’ 기술은 자동차 시트에 들어가는 가죽의 무게를 최대 20%까지 절감할 수 있도록 돕는다. 가죽 사이 사이에 마이크로 캡슐을 주입 후 열처리를 가하면, 캡슐이 최대 40배까지 팽창해 가죽의 느슨한 부분이나 빈 곳을 균일하게 영구적으로 채우는 방식이다.

이를 통해 가죽의 중량 감소는 물론, 부드러운 질감과 심미성 제공한다. 그 동안은 경량화가 중요한 항공기에 주로 적용되어 왔지만, 자동차로는 최초로 BMW i8 자동차 시트에 적용되면서 자동차 경량화 소재로 그 적용 분야가 점차 확대되는 중이다.

전세계 화학 및 소재 기업들은 자동차를 위한 합리적 가격의 경량 소재 개발에 지속적으로 집중하고 있다. 경량 케이블 필름, 볼트나 리벳을 대신할 수 있는 구조접착제, 고무 대비 30%가량 무게 절감이 가능한 탄성실링재, 타이어 중량 감소를 위해 사용되는 슈퍼섬유 등 눈에 잘 띄지 않는 부분에서도 경량화가 진행되고 있다. 특히 이 같은 경량화 소재들이 전기차 등의 주행거리 연장에도 기여하는 만큼, 관련 기술 경쟁은 앞으로도 더욱 치열해질 전망이다.

/지피코리아 김민우 기자 harry@gpkorea.com, 사진=랑세스